邁向更高層次 精密化引領沖壓模具整體技術水平的躍升

在全球制造業智能化、精密化浪潮的推動下,沖壓模具作為現代工業生產的關鍵工藝裝備,其整體技術水平正以前所未有的速度向更高層次發展。其中,精密模具的研發與應用,已成為衡量一個國家制造業核心競爭力的重要標志,并引領著整個產業的技術革新方向。

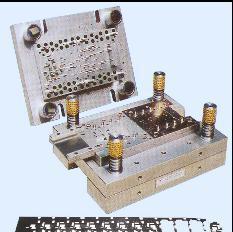

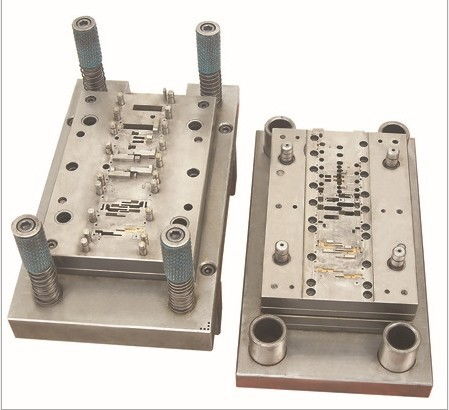

精密模具的發展,首先體現在設計與制造的數字化與智能化水平大幅提升。現代CAD/CAE/CAM一體化技術的深度應用,使得模具設計從依賴經驗向科學仿真優化轉變。工程師可以在虛擬環境中完成模具結構分析、沖壓過程模擬、應力應變預測以及缺陷診斷,從而在設計階段就確保模具的高精度、高壽命與高可靠性。以高速加工中心、精密電火花加工、慢走絲線切割等為核心的先進制造工藝,配合在線檢測與補償技術,使得模具零件的加工精度達到了微米甚至亞微米級,為最終產品的精密成形奠定了堅實基礎。

模具材料的性能優化與熱處理技術的進步,是支撐精密模具向更高層次發展的物質基石。新型高性能模具鋼、硬質合金以及各類涂層技術的應用,顯著提高了模具的耐磨性、抗疲勞性和強韌性。通過真空熱處理、深冷處理等先進工藝,可以精確控制模具材料的內部金相組織,使其在復雜交變應力下仍能保持尺寸穩定,從而滿足汽車覆蓋件、高端電子接插件、微型馬達鐵芯等產品對沖壓精度和一致性的苛刻要求。

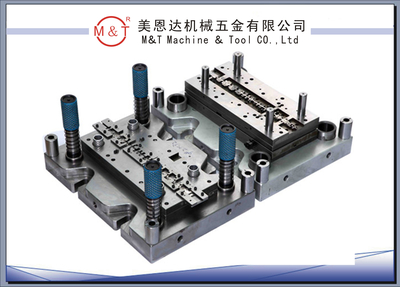

模具的智能化與集成化成為重要趨勢。現代精密沖壓模具已不僅僅是單純的成形工具,而是集成了傳感、監控、補償功能的智能單元。通過在模具關鍵位置植入傳感器,可以實時監測沖壓過程中的壓力、溫度、位移等參數,并與沖壓機聯動實現自適應調節,確保生產過程的穩定性與產品良率。模具的快速換模技術、標準化與模塊化設計也日益成熟,極大地提升了生產線的柔性與響應速度,適應了多品種、小批量的市場需求。

產業鏈協同與人才體系建設是技術持續發展的保障。從上游的材料與裝備供應商,到模具設計與制造企業,再到下游的沖壓應用終端,緊密的協同創新鏈條正在形成。培養既懂傳統模具技術,又精通數字化、自動化技術的復合型人才,是推動沖壓模具技術向更高層次、更精密化發展的關鍵驅動力。

以精密化為核心的沖壓模具技術升級,正在深度融入智能制造體系。它不僅是提升產品品質、降低生產成本的關鍵環節,更是推動汽車、電子、家電等眾多產業轉型升級的重要引擎。隨著新材料、新工藝、人工智能等技術的進一步融合,沖壓模具的整體技術水平必將邁向更加精密、高效、智能的新高度,為制造業高質量發展提供更強有力的支撐。

如若轉載,請注明出處:http://www.ogqw.cn/product/743.html

更新時間:2026-01-27 09:22:36